Nu har jag äntligen kommit igång med bygget av fästet för den nya skogslastaren (skogskran som man säjer i Sverige). Förra veckan hämtade jag 380 kg stål i de grövsta dimensioner jag hittade från Borgå. Det blir det största stålbygget jag sysslat med – större än fästet för den gamla lastaren i början på 90-talet. Och då ändrade jag bara ett färdigt fäste så att det passade Belarus 825.

Det har blivit många dagar framför datamaskinen där jag har mitt CAD-program som jag använder för ritningarna. Det är ett av de ytterst få program som jag faktiskt har betalt för. Eftersom jag kör Linux så är annars alla program gratis. Jag laddar ned nya program och versioner varje dag från nätet. Linux är inte bara ett operativsystem – det är en världsomspännande klubb med de bästa programmerarna som finns. Linus Torvalds satte igång en rörelse som blev större än han någonsin kunnat ana. Han bor sedan många år i USA men vi kan vara stolta över att han kommer från Svensk-Finland. Personligen känner jag honom inte men jag är studiekamrat med hans föräldrar Nicke och Micke. Och Nicke Torvalds känner ni säkert. Han är EU-parlamentariker och har en kolumn i Landsbygdens Folk. Han gör ett fint jobb för vårt jordbruk i Bryssel.

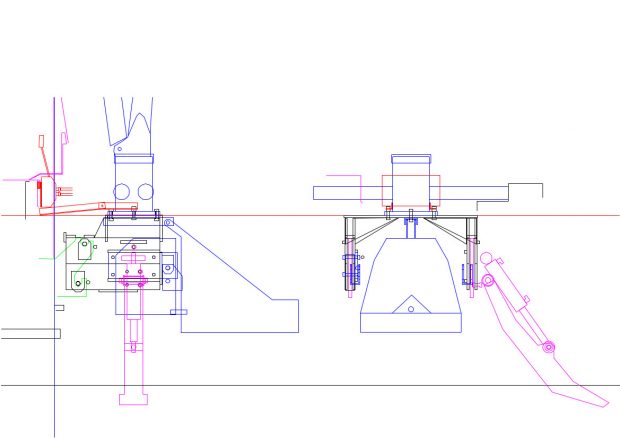

Orsaken till att jag betalat för mitt CAD-program är att det är ett mycket viktigt verktyg då man bygger – både i trä och i stål. Jag använde en hel del gratis-CAD men då jag hittade BricsCAD så var det så bra att jag tyckte att det var värt priset som ju är en bråkdel av vad AutoCAD kostar. Under årens lopp har de flesta byggnader och maskiner blivit ritningar i min datamaskin. Fördelen är att det är mycket lätt att planera. Man kan se hur det fungerar bland annat genom att på skärmen lyfta stödfötterna och vrida lastaren.

Så jag har mätt och ritat och ritat och mätt igen. Klockan tre på natten vaknar jag ofta och tänker att ”Nä, det där fungerar ju inte …” Det är underligt att man alltid kommer på en massa saker klockan tre på natten ! Det är säkert det undermedvetna som jobbar bäst då man sover. Som datamänniska skulle jag säja att det är processerna i bakgrunden som jobbar – inget nytt för den som jobbat med Linux som är ett mångprocessystem där hundratals processer är igång tillika.

Nåväl, det var nödvändigt att få till stånd en ritning innan jag kunde köpa stål. Så allt sedan den nya lastaren kom i juni (se Ny lastare) så har jag planerat och ritat fästet. Det är inte vackert men jag hoppas det är starkt. Jag är riktigt sur på den gamla Nokka-lastaren som är alldeles för svagt kontruerad och som jag svetsat otaliga gånger. Men sedan brister den på nytt alldeles bredvid. Är grundkonstruktionen för svag så hjälper det inte att lappa.

Men nu har jag använt flatjärn på 20×200 mm till det nya fästet så det skall inte brista i första taget … Men tungt blev det. De tyngsta bitarna orkade jag bara med nöd och näppe lyfta. Då de är ihopsvetsade så är det inget man för hand lyfter eller ens svänger.

Därefter skall alla hål borras för då de här bitarna är ihopsvetsade så borrar jag ingenting mera. Jag har ingen magnetfotsborr som jag kunde smälla fast i stålskivorna och borra vertikalt. Så det gäller att ha så bra ritningar att det inte behövs nya hål senare.Nästan hela förra vecka gick åt till att mäta och fundera och ändra i ritningarna.

Men nu är de första hålen borrade och jag hoppas verkligen att de är på rätt ställe. Som man ser av ritningen ovan så är alla fästplattor fastskruvade. Jag har absolut tröttnat på att skilja åt hela lastaren för att komma åt att ändra i fästena som jag fick göra med gamla Nokkan. Den egentliga ramen består av en platta ovanpå med fästhål för lastaren och fyra plattor på sidorna som skall passa fästet på traktorn. Och de skall svetsas ihop så om jag gjort något allvarligt misstag i planerandet så blir det att köpa 380 kg stål till och börja på nytt :-).

Just nu håller jag på att borra hål – stora hål. Det blev en hel del funderande på en ny pelarborrmaskin eftersom min gamla bordsmaskin är litet för klen för 35 mm hål. Den klarar bra av 21 och 23 mm hål och i nödfall 25 mm men sedan är det stopp. Den har koniskt fäste av typ Morsekona 2 (MK2) men för 35 mm borrar behövs det MK4. Så jag tittade på nätet och visst finns det borrmaskiner som klarar 35 mm. De är inte ens så farligt dyra. De billigaste är under det jag betalade för stålet.

Men ju mer jag tittade på alternativen desto osäkrare blev jag. Så småningom kom jag fram till att det inte lönade sej att skaffa en ny billig pelarborr. Den jag har är över 40 år gammal och made in Taiwan. Men dålig har den inte varit och den har fungerat bra i alla dessa år – och är ännu bra. Skall det vara en ny pelarborr så skall det vara en svensk Arboga eller Strand eller liknande. De nya maskinerna har matning och automatisk gängning som byter riktning då gängan nått rätt djup. Men de är dyra. Så jag väntar på en begagnad Arboga. Det finns en hel del till salu för hyfsat pris men förstås inte just nu. Man måste vänta litet om man skall ha billigt och bra begagnat.

Så jag köpte färdiga lappar med 35 mm hål. Sedan skär jag upp öppningar i stålplattorna med gassvetsen. De blir inte vackra men jag svetsar fast hålplattorna vid stålfästet så jag får snygga och täta hål utan borrmaskin. De flesta hål blir bara 21 mm så det behövs inte så många lappar. Huvudsakligen är det fästtapparna vid traktorfästet som behöver stora hål och de är bara fyra stycken (=åtta hål).

Som sagt så är det fråga om tunga plåtar så man lyfter inte dem i onödan. Jag har planerat en travers i verkstaden men inte hittat nån lämplig. Det finns traverser till salu för rena skrotpriset men de är på 30-40 ton och helt överdimensionerade för vår verkstad. Nu får jag nöja mej med den lilla motorlyften som borde klara 400 kg och som går på hjul. I värsta fall måste jag köra traktorn in i verkstaden och lyfta med frontlastaren eller den lilla Farman. Fast upp i pelarborren får jag inte det färdiga fästet. Då skulle en stor pelarborr som står på golvet vara bättre.

Att borra så här grova stålplattor är inte så enkelt. Man måste först borra men en liten borr och sedan förstora hålet med en grov. Och först och främst se till att hålet kommer på rätt ställe … Där gäller det att ritningarna är riktiga och så skall det mätas var hålet kommer. Till det behövs det ljus – mycket ljus – och vattenpass att se till att plattan är exakt i rätt läge. Med tuschpenna och stålrits får man ganska bra noggrannhet. Det är kanske inte så noga med en millimeters avvikelse men man bör försöka få hålet så precist som möjligt. I en tunn plåt kan det göra detsamma om borren går rakt igenom men i en 20 mm platta skall den gå vinkelrätt.

Det blir en hel del spånor med så här grova plattor.

Och ännu mera med den grova borren.

För så här grova arbeten behövs det absolut skärvätska. Den smörjer borrens skär och kyler den. Blir borren för het så tappar skäret härdningen och borren är förstörd. Skärvätskan minskar friktionen och borren blir inte alls så het. Det bästa skulle vara en pump med ständigt flöde av skärvätska men det går också med en sprayflaska även om det tar mera tid då man måste lyfta borren och spruta skärvätska allt som oftast.

Nu är de understa plattorna borrade och det gäller att få hålen för de övre plattorna på rätt ställe. Det går att justera litet ännu vid svetsandet men det blir lättare att svetsa om hålen är på rätt ställe.

Det är förvånansvärt torrt väder nu i höst. Egentligen borde jag vara ute och gräva men snart kommer vintern och då skall lastaren vara igång. Så det är bara att borra och svetsa.

Magnetborrmaskin + kärnborr är ganska bra kombination för att göra 20-50mm hål utan större investeringar.

Vad använder du för skärvätska?

När jag byggde hallen första gången så gjorde jag dörrarna själv i rostfritt och nitade ihop profilerna men det var ett sjå att få några hundratal hål borrade, vill minnas att kallpressad linolja fungerade bäst som skärvätska. Men kanske finns det nåt annat som är enkom?

Nu borrar du i vanligt stål så det går säkert lättare än i rostfritt.

Jo, det är lättare i vanligt stål. Jag köpte bara en sprayflaska från Biltema men det fungerar bra även om man måste spraya ganska ofta med de stora hålen i de tjocka järnen. Huvudsaken att man smörjer med nånting …

Jag kollade faktiskt in en magnetborrmaskin med kärnborrar men jag har inte så ofta användning för den. Till 99 % av det jag borrar fungerar den nuvarande pelarborrmaskinen riktigt bra.

Ojdå, inget litet eller enkelt projekt det där…förutom borrandet av hålen gäller det dessutom alldeles uppenbar att tänka genom alla steg av hela svetsprocessen i förväg, så att man sedan i slutskedet faktiskt kommer åt allting där man vill ha en svets.

Moduluppbyggnad medför en hel del skruvförband…har du tabellkollat/räknat hållfastheter & dimensioner på dem, eller bara utgått från livslång erfarenhet och tumregler? En sådan där lastare utsätter ju nog alla skruvarna för dynamiska krafter från alla tänkbara riktningar, och ett feldimensionerat skruvförband blir väldigt lätt ”den svagaste länken”.

En detaljfråga, med för behåll för att jag tolkat ritningen rätt: Måste övre fästet för ”den blå lådan” (processorn antar jag?) med U-balken sitta fast alldeles ända upp under fästplattan för tornet? Jag upplever nämnligen litet kalla kårar då jag tittar på den öppning som där uppstår mellan stödtrianglarna på grund av U-balken.

Jo, det gäller att fundera förrän man svetsat ihop allt och så glömt nånting inne mellan sidostyckena :-). Jag har redan flera gånger ändrat i ritningarna för att få det att passa. Och processorns övre fäste måste vara så högt upp som möjligt. Den vill redan nu ta i stubbar och stenar då man kör i skogen, Den övre plattan får ganska bra stöd av lastarens fästplatta som är 30 mm tjock. Eventuell förstyvning måste sättas uppåt men jag vet inte om det är nödvändigt.

Skruvarna är mest till för att hålla ihop plattorna. Jag svetsar stöd ovanför och nedanför fötternas och processorns fästplattor och dessa tar upp krafterna. Då jag byggde fästet till lilla Farma på Zetorn så märkte jag att skruvar inte alls fungerar för att hålla ihop plattor som får krafter i bägge riktningarna. Där svetsade jag också in stöd (20x20mm) så att skruvarna bara skall hålla ihop konstruktionen. Jag använder som standard M20 bultar och de har en brotthållfasthet på över 20 000 kg men fram-och återgående rörelse förstorar skruvhålen ganska snabbt.

Nä, jag har inte gjort hållfasthetsberäkningar fastän jag faktiskt läst Hultens Hållfasthetslära – vi var den sista årskursen på svagströmssidan som hade Hållfasthetslära som obligatoriskt ämne. Men 50 års erfarenhet har lärt mej att beräkningar inte behövs för maskiner man känner till. Jämfört med gamla Nokka som har nästan lika stor räckvidd som nya Farma 8,5 så är dimensioneringen mellan 2 och 3 gånger kraftigare. Nokkan höll ihop i 30 år och den här är konstruerad så att den lätt kan förstärkas ännu mer. Vilket inte är omöjligt för det är grymma krafter då man lyfter med 8,5 meters bom. Det skall man förstås inte göra utan först dra in utskjutet och släpa stocken närmare – men så fastnar stocken bakom en stubbe och då lyfter man litet …Processorns och fötternas fästplattor är fastskruvade just för att man lätt skall kunna skruva bort dem och svetsa eller så bygga nya starkare fästplattor. Den här konstruktionen är planerad för att lappas.

Jo, jag noterade att du ritat in dom där ”ribborna” vid stödfötternas fästplattor för att fånga upp dom kraftiga skuvningskrafterna, dom hjälper förvisso otroligt mycket.

Men för att få tillräcklig spännkraft i själva skruven borde kalibern M20 (beroende på typ 8.8 eller 10.0)dras med ett moment av ca. 430-540Nm vilket inte är alldeles lätt att åstadkomma ”i skogen” den dagen då man eventuellt märker att någonting håller på att lossna.

Jag har sett hur dylika hemgjorda jakeplattor sviktar då de inte har tillräckliga kantjärn under kranfoten. Och skissen visar på liknande fel… Jag skulle sänkt(och därmed förstärkt) övre fästet på processorn en 15-20 cm alternativt flyttat övre fästet längre bak och därmed frigjort utrymme för rejäla kantlinor både i kranfotens framkant och bakkant. Kantlinor som går med rejäl höjd från ena sidan äver till andra, inte som nu med en 20mm flatplåt på en ca 20 cm sträcka i mitten. Kilarna kommer att spricka i spetsarna(om resten av fästet är tillräckligt styvt). 40-60mm tjockt järn är väl annars mer normalt på sådana jakefästen…

Noterar även att tapplåset ser klent ut, jämför med snabbfästet av Lännens grävaggregat. Med spännbara kilar upptills och nertills märk väl. SÅ! …ska det byggas. 😎 Avståndet mellan övre och nedre tapp är säkert minst en halvmeter, avståndet ser lite ut på Nisses skiss… Hjulet nere till vänster och stödfoten nere till höger på sista bilden: https://www.maskinisten.net/viewtopic.php?p=3700313#p3700313

Nåja, mina ritningar är mest riktgivande och ändras allt efter som jag svetsar. Jag har inte ännu beslutat hur jag konstruerar övre fästet för processorn.

Det kan hända att jag svetsar fast förstärkning tvärs över hela övre plattan. Problemet är att processorn då måste flyttas bakåt – nedåt får den inte komma. Det blir mera baktungt men kanske jag kan klara mej med ett fåtal centimetrar. Processorfästet är inte riktig färdigkonstruerat ännu. Om man jämför med Nokka så är ramen i alla fall mycket kraftigare och det bör den också vara. Fästet på traktorn har klarat av Nokka 3010 utan problem och torde klara Farma också. Man kan förstås inte lasta utan att ha stödfötterna nere. Det kommer spännbara kilar för fästet men de är inte utritade.

Tillsvidare har jag sysslat med sidoplattorna och börjar svetsa huvudplattan först senare. 40-60mm järn är det ingen idé att sätta in för traktorn klarar inte sådana krafter. Då måste jag byta ut den till ett par storlekar större.

Om di inte redan hunnit borra hålen i övre plattan, så kunde kanske en lösning vara att vrida hålen ”ett halvt steg” så det finns plats för en förstärkning på kant mitt under, i stället för U-balken. Då borde det inta vara något större problem att åstadkomma en helgående förstärkning i plattans bakkant, och sedan svetsa fästöron för processorn direkt i den lodräta förstärkningen…utan att fästpunkten behöver flyttas bakåt eller nedåt.

Jag har bara borrat hål för lastarns fäste i övre plattan . Som sagt så är ritningen bara provisorisk speciellt ifråga om processorfästet. Det går bra att ändra på det. Det verkliga problemet är att jag måste flytta processorn litet bakåt redan för att kunna fylla på olja (oljefiltret är inte alls utritat på ritningen ännu). Nokkas fäste var så fånigt konstruerat att man bara kunde byta filter och fylla på olja ordentligt då processorn var bortkopplad och det vill jag ändra på. Men det är inte bra att flytta tyngdpunkten bakåt även om det bara är fem centimeter. Jag börjar bli orolig för traktorns bakaxel … Jag nåste köra långsamt så att alla dessa tusentals kilo järn inte kan slå i någon grop ! Belarus är grymt framtung men redan tidigare kunde den gå med framhjulen i vädret om man inte hade lastararmen framåt.